Als Ingenieur, der sich intensiv mit der Steuerung von Bewegungen beschäftigt, weiß ich aus Erfahrung, wie entscheidend die Wahl des richtigen Schrittmotortreibers ist. Er ist das unsichtbare Bindeglied, das die digitalen Befehle Ihres Mikrocontrollers in die präzisen mechanischen Aktionen umwandelt, die Ihre Projekte zum Leben erwecken. Ob Sie einen 3D-Drucker bauen, eine CNC-Fräse optimieren oder eine komplexe Roboterkinematik realisieren die Art und Weise, wie Ihr Schrittmotor angesteuert wird, hat direkten Einfluss auf Präzision, Geschwindigkeit, Lautstärke und Zuverlässigkeit.

In diesem Artikel tauchen wir tief in die Welt der Schrittmotortreiber ein. Ich werde Ihnen erklären, was sie sind, wie sie funktionieren und welche Schlüsselfaktoren Sie bei der Auswahl berücksichtigen müssen. Wir werden uns moderne Technologien ansehen, die den Unterschied ausmachen, und ich gebe Ihnen praktische Tipps, um häufige Probleme zu lösen. Mein Ziel ist es, Ihnen das Wissen an die Hand zu geben, damit Sie eine fundierte Entscheidung treffen können, die Ihr Projekt auf das nächste Level hebt.

Präzise Steuerung für Ihre Projekte: So wählen Sie den richtigen Schrittmotortreiber aus

- Schrittmotortreiber wandeln Steuersignale in die notwendige Leistung um, um Schrittmotoren präzise zu bewegen und Überhitzung zu vermeiden.

- Der Mikroschrittbetrieb ist eine Schlüsseltechnologie, die die Schrittauflösung erhöht und zu einem ruhigeren Motorlauf sowie feinerer Positioniergenauigkeit führt.

- Moderne Treiber wie die TMC-Serie bieten fortschrittliche Funktionen wie extrem leisen Betrieb (StealthChop™) und sensorlose Lasterkennung (StallGuard™).

- Die Auswahl des passenden Treibers hängt von elektrischen Parametern (Spannung, Strom), dem spezifischen Anwendungsfall und der Bauform ab.

- Digitale Schnittstellen (SPI/UART) ermöglichen eine präzise Konfiguration, Diagnose und Rückmeldung von Betriebsdaten.

- Zukünftige Trends umfassen mehr Intelligenz an Bord, Closed-Loop-Systeme und eine höhere Energieeffizienz.

Schrittmotortreiber verstehen: Warum sie für präzise Bewegungen unverzichtbar sind

Die Brücke zwischen Befehl und Bewegung: Die Kernfunktion erklärt

Ein Schrittmotortreiber ist im Grunde eine hochentwickelte Leistungselektronik, die als Vermittler zwischen Ihrem Steuergerät meist ein Mikrocontroller wie ein Arduino, ESP32 oder Raspberry Pi und dem eigentlichen Schrittmotor fungiert. Seine Hauptaufgabe ist es, die digitalen Steuersignale, die typischerweise aus den Befehlen STEP, DIRECTION (DIR) und ENABLE bestehen, in die entsprechenden Stromimpulse für die Motorwicklungen umzuwandeln. Stellen Sie sich das so vor: Der Mikrocontroller gibt die "Befehle" (wie "gehe einen Schritt vorwärts"), und der Treiber "übersetzt" diese in die notwendige elektrische Energie, um die Spulen des Motors genau im richtigen Moment und mit der richtigen Stromstärke zu bestromen. Diese präzise Sequenzierung der Stromflüsse ist es, was den Motor in diskreten Schritten dreht. Moderne Treiber nutzen dabei eine Technik namens Chopper-Regelung, im Wesentlichen eine schnelle Pulsweitenmodulation (PWM). Diese Methode erlaubt es uns, den Strom durch die Wicklungen aktiv zu begrenzen. Das ist entscheidend, denn es verhindert, dass der Motor und der Treiber überhitzen, während wir gleichzeitig sicherstellen, dass das maximale Drehmoment über einen weiten Drehzahlbereich erhalten bleibt. Ohne diese Stromregelung wären die meisten Schrittmotoren bei höheren Drehzahlen oder unter Last schlichtweg nutzlos oder würden schnell Schaden nehmen.

Ohne Treiber geht nichts: Die Konsequenzen des direkten Anschlusses

Manche Anfänger denken vielleicht, man könnte einen Schrittmotor einfach direkt an die Pins eines Mikrocontrollers anschließen. Aber das ist ein Trugschluss, der schnell zu Frustration und defekter Hardware führen kann. Mikrocontroller-Pins sind dafür ausgelegt, digitale Signale zu senden und zu empfangen sie liefern nur sehr geringe Ströme und Spannungen, weit unter dem, was ein Schrittmotor für seinen Betrieb benötigt. Ein direkter Anschluss würde also nicht genügend Leistung liefern, um den Motor überhaupt zu bewegen. Schlimmer noch: Selbst wenn der Motor durch Glück ein wenig zuckt, fehlt die entscheidende Stromregelung. Das bedeutet, dass die Wicklungen mit zu viel Strom versorgt würden, was unweigerlich zu einer Überhitzung führt. Sowohl der Motor als auch die empfindlichen Ausgangstransistoren des Mikrocontrollers würden dadurch beschädigt. Der Treiber ist also nicht nur eine Komfortfunktion, sondern eine absolute Notwendigkeit, um die Leistung des Motors sicher und effektiv zu steuern.

Von Logik zu Leistung: Wie Signale in präzise Schritte umgewandelt werden

Der Prozess, wie ein Schrittmotortreiber digitale Logikbefehle in physische Bewegung umwandelt, ist faszinierend und doch logisch aufgebaut. Alles beginnt mit den drei grundlegenden Steuersignalen, die vom Mikrocontroller kommen: STEP, DIR und ENABLE. Wenn der Mikrocontroller einen Befehl zur Bewegung ausgeben möchte, sendet er einen kurzen digitalen Impuls an den STEP-Eingang des Treibers. Jeder einzelne dieser Impulse entspricht genau einem Schritt oder, bei moderneren Treibern, einem Mikroschritt den der Motor ausführen soll. Gleichzeitig teilt der Zustand des DIR-Eingangs dem Treiber mit, in welche Richtung sich der Motor drehen soll. Ein HIGH-Signal könnte für eine Richtung stehen, ein LOW-Signal für die entgegengesetzte. Der ENABLE-Eingang ist im Grunde ein Schalter: Wenn er aktiviert ist, ist der Treiber bereit, die Motorwicklungen zu bestromen. Ist er deaktiviert, ist die Leistungsendstufe des Treibers ausgeschaltet, was Energie spart und den Motor entlastet. Der Treiber selbst integriert diese Signale und nutzt seine interne Logik, um die richtigen Leistungstransistoren zu schalten. Diese Transistoren, oft in einer H-Brücken-Konfiguration angeordnet, steuern dann den Stromfluss durch die verschiedenen Wicklungen des Schrittmotors. Durch das präzise Schalten dieser Wicklungen in der richtigen Reihenfolge und mit der richtigen Stromstärke wird das Magnetfeld im Motor erzeugt, das ihn Schritt für Schritt dreht.

- Der Mikrocontroller sendet einen Impuls an den STEP-Eingang, um eine Bewegung auszulösen.

- Der Zustand des DIR-Eingangs bestimmt die Drehrichtung des Motors.

- Der ENABLE-Eingang schaltet die Endstufe des Treibers ein oder aus.

- Der Treiber steuert basierend auf diesen Signalen den Stromfluss durch die Motorwicklungen.

Der Aufbau eines Schrittmotortreibers: Komponenten und ihre Aufgaben

Das Herzstück: Mikrocontroller-Schnittstelle (STEP/DIR/ENABLE)

Die Schnittstelle zwischen dem Mikrocontroller und dem Schrittmotortreiber ist das Nervenzentrum, das die "Befehle" entgegennimmt. Die drei wichtigsten Signale hier sind STEP, DIR und ENABLE. Der STEP-Pin ist der Taktgeber: Jeder einzelne digitale Impuls, der hier ankommt, weist den Treiber an, eine Bewegungseinheit auszuführen. Je nachdem, wie schnell diese Impulse gesendet werden, bestimmt sich die Geschwindigkeit des Motors. Der DIR-Pin (Direction) ist die Navigationshilfe. Ein logisches HIGH oder LOW an diesem Pin teilt dem Treiber mit, ob der nächste Satz von STEP-Impulsen den Motor im oder gegen den Uhrzeigersinn drehen soll. Schließlich gibt es den ENABLE-Pin. Dieser fungiert wie ein Hauptschalter für die Leistungsendstufe des Treibers. Wenn ENABLE aktiv ist (oft LOW-aktiv), ist der Treiber betriebsbereit. Ist er inaktiv, wird die Stromversorgung zu den Motorwicklungen unterbrochen, was den Motor stoppt und Energie spart. Diese drei Pins sind entscheidend für die grundlegende Steuerung und werden von fast jedem Schrittmotortreiber unterstützt.

Die Muskeln: Die H-Brücke und die Leistungs-MOSFETs

Wenn die Logik des Treibers die Befehle von STEP und DIR verarbeitet hat, sind die "Muskeln" des Treibers an der Reihe: die H-Brücke und die darin integrierten Leistungs-MOSFETs. Eine H-Brücke ist eine elektronische Schaltung, die es ermöglicht, die Polarität der Spannung über einer Last umzukehren. Im Fall eines Schrittmotortreibers steuert die H-Brücke den Stromfluss durch die beiden Wicklungen (oder Spulenpaare) des Schrittmotors. Sie besteht typischerweise aus vier Schaltern, die als Leistungs-MOSFETs ausgeführt sind. Durch das gezielte Öffnen und Schließen dieser MOSFETs kann der Treiber den Strom in beide Richtungen durch jede Wicklung leiten. Dies ist essenziell, um die Magnetfelder im Motor zu erzeugen, die für die Drehung verantwortlich sind. Indem der Treiber die Stromrichtung und -stärke in den Wicklungen sequenziell ändert, wird das Rotor des Schrittmotors präzise von einem Zustand in den nächsten gezogen. Diese H-Brücken-Konfiguration ist das Herzstück der Leistungsstufe jedes Schrittmotortreibers.

Der Dirigent: Die Bedeutung der Stromregelung (PWM-Chopper)

Die Stromregelung ist vielleicht die wichtigste Funktion eines Schrittmotortreibers, und die PWM-Chopper-Technik ist hier das Werkzeug der Wahl. Ohne eine präzise Stromregelung würden die Motorwicklungen einfach mit der vollen Spannung der Stromversorgung beaufschlagt, was zu einem viel zu hohen Strom und damit zu Überhitzung und Schäden führen würde. Die Chopper-Regelung löst dieses Problem auf clevere Weise. Sie schaltet den Strom in die Wicklung sehr schnell ein und aus mit einer Frequenz, die weit oberhalb der hörbaren Frequenz liegt (daher "Chopper"). Die Pulsweitenmodulation (PWM) bestimmt dabei, wie lange der Strom während jedes Zyklus eingeschaltet ist. Indem der Treiber die Breite dieser Impulse anpasst, kann er den durchschnittlichen Strom, der durch die Wicklung fließt, exakt auf den gewünschten Wert regeln. Dies geschieht kontinuierlich und dynamisch. Das Ergebnis ist ein konstanter Strom, der den Motor mit voller Kraft antreibt, ohne ihn zu überlasten. Diese Fähigkeit, den Strom präzise zu steuern, ist entscheidend für die Leistung, Effizienz und Langlebigkeit des gesamten Schrittmotorsystems.

Die Feinabstimmung: Potentiometer vs. digitale Einstellung (UART/SPI)

Die Einstellung des maximalen Motorstroms ist ein kritischer Schritt bei der Inbetriebnahme eines Schrittmotorsystems. Früher und auch heute noch bei vielen einfachen Treibern wie dem A4988 oder DRV8825 erfolgt dies über ein kleines Potentiometer auf der Platine. Man dreht daran, während man mit einem Multimeter die Referenzspannung (Vref) misst, und leitet daraus den Motorstrom ab. Diese Methode ist zwar funktional, hat aber ihre Nachteile: Sie ist manuell, erfordert oft ein gewisses Maß an Erfahrung und ist nicht besonders präzise. Moderne Treiber, insbesondere die von Trinamic (TMC-Serie), gehen einen eleganteren Weg: Sie bieten digitale Schnittstellen wie UART oder SPI. Über diese seriellen Protokolle kann der Mikrocontroller den maximalen Motorstrom direkt per Software einstellen. Die Vorteile sind enorm: Die Einstellung ist hochpräzise, kann dynamisch während des Betriebs angepasst werden (z.B. um Strom zu sparen, wenn der Motor nicht voll gefordert ist) und ermöglicht sogar die Diagnose von Problemen. Man kann den Treiber fernkonfigurieren und muss nicht mehr physisch an der Platine hantieren. Für komplexere Projekte sind diese digitalen Schnittstellen ein klarer Fortschritt.

| Merkmal | Potentiometer-Einstellung | Digitale Einstellung (UART/SPI) |

|---|---|---|

| Methode | Manuelle Drehung eines Potentiometers zur Einstellung der Referenzspannung (Vref). | Softwarebasierte Konfiguration über eine serielle Schnittstelle. |

| Präzision | Oft weniger präzise, anfällig für mechanische Toleranzen. | Sehr präzise, da der Stromwert direkt digital gesetzt wird. |

| Flexibilität | Einstellung nur manuell am Treiber möglich. | Einstellung während des Betriebs, dynamische Anpassungen, Fernkonfiguration. |

| Diagnose | Keine integrierte Diagnosefunktion. | Rückmeldung von Diagnosedaten (z.B. Temperatur, Last) möglich. |

| Anwendung | Einfache Projekte, wo einmalige Einstellung ausreicht. | Komplexe Systeme, 3D-Drucker, CNC, wo Feinabstimmung und Überwachung wichtig sind. |

Mikroschrittbetrieb: Die Revolution für sanfte und präzise Bewegungen

Von groben Sprüngen zu sanfter Rotation: Das Prinzip des Mikroschritts

Wenn wir von Schrittmotoren sprechen, denken viele an die groben, ruckartigen Bewegungen, die sie aus alten Geräten kennen. Aber dank der Mikroschritt-Technologie (Microstepping) hat sich das dramatisch geändert. Das Grundprinzip eines Schrittmotors ist, dass er sich in diskreten Schritten bewegt, typischerweise 200 Schritte pro voller Umdrehung. Der Mikroschrittbetrieb verfeinert diese Bewegung, indem er die Stromstärke in den beiden Motorwicklungen nicht einfach nur ein- oder ausschaltet, sondern sie proportional moduliert. Stellen Sie sich vor, anstatt nur "Strom an" oder "Strom aus" für eine Spule zu haben, können wir den Strom auch auf 50% oder 25% regeln. Durch die geschickte Kombination dieser variablen Stromstärken in den beiden Wicklungen kann der Treiber den Motor in viel kleinere Inkremente bewegen lassen, als es die reine "Vollschritt"-Auflösung des Motors vorgibt. So wird aus einem 200-Schritte-Motor mit 1/16-Mikroschritt-Betrieb ein Motor, der 3200 feinere Schritte pro Umdrehung macht. Das Ergebnis ist eine spürbar sanftere Rotation, deutlich reduzierte Vibrationen und eine erheblich verbesserte Positioniergenauigkeit. Es ist, als würde man von einem groben Treppensteigen zu einer sanften Rampe wechseln.

Gängige Auflösungen (1/2 bis 1/256) und ihre praktischen Auswirkungen

Die Welt des Mikroschrittbetriebs bietet eine breite Palette von Auflösungen, die jeweils spezifische Vorteile mit sich bringen. Die einfachsten Stufen sind 1/2 und 1/4 Mikroschritte. Hierbei wird der Strom bereits aufgeteilt, was eine Verbesserung gegenüber Voll- oder Halbschrittbetrieb darstellt, aber noch spürbare Schritte zulässt. Mit 1/8 und 1/16 Mikroschritten erreichen wir eine gute Balance zwischen Präzision und Drehmoment, und diese Auflösungen sind oft ein guter Kompromiss für viele Anwendungen. Der 1/16-Mikroschritt ist beispielsweise ein langjähriger Standard im 3D-Druck, der bereits eine sehr angenehme Laufruhe und gute Detailgenauigkeit bietet. Wenn wir weitergehen zu 1/32 Mikroschritten, wird die Bewegung noch feiner und leiser. Moderne Treiber wie die TMC-Serie gehen noch weiter und bieten Auflösungen bis zu 1/256 Mikroschritten. Diese extrem hohen Auflösungen führen zu einem fast unhörbaren Motorlauf und einer bemerkenswerten Präzision. Allerdings gibt es hierbei einen Kompromiss: Bei sehr hohen Mikroschritt-Auflösungen kann das effektive Drehmoment des Motors, insbesondere bei höheren Geschwindigkeiten, etwas abnehmen. Die Wahl der richtigen Auflösung hängt also stark von den spezifischen Anforderungen Ihrer Anwendung ab.

- 1/2 bis 1/8 Mikroschritte: Gute Balance zwischen Präzision und Drehmoment, oft ausreichend für viele Anwendungen.

- 1/16 bis 1/32 Mikroschritte: Standard im 3D-Druck, bietet eine gute Laufruhe und Detailgenauigkeit.

- 1/64 bis 1/256 Mikroschritte: Für höchste Präzision und extrem leisen Lauf, aber mit potenziellen Drehmomentverlusten bei hohen Geschwindigkeiten.

Der Kompromiss: Wie Mikroschritte das Drehmoment beeinflussen

Es ist wichtig zu verstehen, dass der Mikroschrittbetrieb zwar fantastische Vorteile in Bezug auf Laufruhe und Präzision bietet, aber nicht ohne einen gewissen Kompromiss auskommt. Physikalisch gesehen wird das maximale Drehmoment eines Schrittmotors dann erreicht, wenn die Motorwicklungen mit vollem Strom beaufschlagt werden und die Rotorpole exakt auf die Magnetfelder ausgerichtet sind. Beim Mikroschrittbetrieb wird der Strom jedoch aufgeteilt und moduliert, um die Zwischenpositionen zu erzeugen. Das bedeutet, dass die Wicklungen nie mit ihrem absoluten Spitzenstrom versorgt werden, um die feinen Abstufungen zu ermöglichen. Je höher die Mikroschritt-Auflösung wird (also je kleiner die einzelnen Schritte sind), desto stärker wird der Strom in den Wicklungen reduziert, um die feinen Übergänge zu erzeugen. Dies führt dazu, dass das verfügbare Drehmoment, insbesondere bei höheren Drehzahlen, tendenziell abnimmt. Bei niedrigen Geschwindigkeiten ist dieser Effekt oft vernachlässigbar, aber bei schnellen Bewegungen kann es dazu führen, dass der Motor ins Stocken gerät oder Schritte verliert, wenn er nicht genügend Drehmoment aufbringen kann. Daher muss man bei der Auswahl der Mikroschritt-Auflösung immer die Balance zwischen gewünschter Präzision/Laufruhe und dem benötigten Drehmoment finden.

Wann ist eine hohe Mikroschritt-Auflösung wirklich sinnvoll?

Nicht jede Anwendung profitiert gleichermaßen von den höchsten Mikroschritt-Auflösungen. Es gibt jedoch bestimmte Szenarien, in denen die Vorteile von 1/32, 1/64 oder gar 1/256 Mikroschritten deutlich zum Tragen kommen. Erstens, wenn höchste Positioniergenauigkeit gefordert ist. Denken Sie an optische Systeme, Laserpositionierung oder präzise Messinstrumente, wo selbst kleinste Abweichungen kritisch sind. Zweitens, und das ist heutzutage sehr relevant, wenn Motorvibrationen und Geräusche minimiert werden müssen. Ein 3D-Drucker, der im Wohnzimmer steht, profitiert enorm von einem leisen Lauf, und hier sind hohe Mikroschritt-Auflösungen unerlässlich. Drittens, für eine sanfte und ruckfreie Bewegung, besonders bei niedrigen Geschwindigkeiten. Das ist wichtig in der Robotik, wo sanfte Übergänge oft entscheidend für die Stabilität sind. Schließlich, wenn optische oder akustische Artefakte vermieden werden sollen. Grobe Schritte können bei bestimmten Oberflächen oder in empfindlichen Umgebungen unerwünschte Effekte erzeugen. In all diesen Fällen sind die Investition in Treiber, die hohe Mikroschritt-Auflösungen unterstützen, und die entsprechende Konfiguration absolut gerechtfertigt.

- Bei Anwendungen, die eine extrem hohe Positioniergenauigkeit erfordern (z.B. Mikroskopie, Laserpositionierung).

- Um Motorvibrationen und Geräusche zu minimieren, besonders in geräuschsensiblen Umgebungen (z.B. 3D-Drucker im Büro).

- Für eine sanfte und ruckfreie Bewegung, insbesondere bei niedrigen Geschwindigkeiten.

- Wenn optische oder akustische Artefakte durch grobe Schritte vermieden werden sollen.

Bevor Sie sich für einen Treiber entscheiden, müssen Sie die elektrischen Anforderungen Ihres Schrittmotors genau kennen. Die beiden kritischsten Parameter sind die Betriebsspannung und der maximale Strom pro Phase. Die Versorgungsspannung des Treibers (oft 8V bis 35V oder mehr) muss zur Spannungsfestigkeit des Motors und des Treibers passen. Eine höhere Versorgungsspannung ermöglicht dem Treiber, den Strom schneller zu steuern und kann zu einem besseren Drehmoment bei hohen Drehzahlen führen, da die Induktivität der Motorwicklungen die Stromanstiegsgeschwindigkeit begrenzt. Der maximale Strom, den der Treiber liefern kann, muss mindestens dem Nennstrom Ihres Motors entsprechen, idealerweise mit etwas Reserve. Ist der Strom zu niedrig eingestellt, hat der Motor nicht genug Kraft. Ist er zu hoch, überhitzen Motor und/oder Treiber. Die korrekte Einstellung des Motorstroms, oft über die Vref-Einstellung oder digitale Konfiguration, ist daher essenziell. Achten Sie darauf, dass der Treiber die Spannung und den Strom unterstützt, die Ihr Motor benötigt, und dass Sie die Kühlung entsprechend dimensionieren. Der Einsatzzweck Ihres Projekts hat einen großen Einfluss auf die Wahl des richtigen Treibers. Für 3D-Drucker steht oft der leise Betrieb im Vordergrund. Hier sind Treiber mit Technologien wie Trinamic's StealthChop™ (z.B. TMC2209) eine ausgezeichnete Wahl, da sie die Geräuschentwicklung drastisch reduzieren. Hohe Präzision für feine Details und eine kompakte Bauform sind ebenfalls wichtig. Bei CNC-Maschinen hingegen sind Robustheit, Zuverlässigkeit und ein hohes Drehmoment oft wichtiger. Die Fähigkeit, Schrittverluste zu erkennen oder zu vermeiden, ist hier von großem Vorteil. Treiber, die sensorlose Lasterkennung (wie StallGuard™) oder die Möglichkeit für Closed-Loop-Systeme bieten, sind hier eine Überlegung wert. In der Robotik sind oft eine Kombination aus präziser Positionierung, Energieeffizienz und der Notwendigkeit von Rückmeldungen gefragt. Funktionen wie CoolStep™ zur Stromersparnis oder digitale Schnittstellen zur Diagnose und Steuerung sind hier besonders nützlich. Berücksichtigen Sie also genau, welche Eigenschaften für Ihr spezifisches Projekt am wichtigsten sind. Neben den elektrischen Spezifikationen spielen auch die physikalische Bauform und die Kühlung eine Rolle bei der Auswahl des Treibers. Sie finden Schrittmotortreiber in verschiedenen Formen: von kleinen Steckmodulen im Pololu-Format, die einfach auf eine Trägerplatine gesteckt werden können, bis hin zu integrierten Lösungen, die direkt auf der Hauptplatine Ihres Geräts verlötet sind. Steckmodule sind flexibel und lassen sich leicht austauschen, während integrierte Lösungen oft kompakter sind. Ein ganz entscheidender Punkt ist die Kühlung. Schrittmotortreiber, besonders wenn sie hohe Ströme verarbeiten, entwickeln Wärme. Ohne ausreichende Kühlung kann der Treiber überhitzen und ausfallen oder seine Leistung drosseln. Viele Treiber-ICs benötigen daher einen Kühlkörper, der die Wärme an die Umgebung abgibt. Bei besonders hohen Strömen oder in schlecht belüfteten Gehäusen kann sogar ein kleiner Lüfter notwendig sein. Achten Sie darauf, dass der von Ihnen gewählte Treiber und seine Bauform zu den Kühlmöglichkeiten Ihres Projekts passen. Um Ihnen die Entscheidung zu erleichtern, werfen wir einen Blick auf drei populäre Schrittmotortreiber-ICs, die in vielen Projekten zum Einsatz kommen: den A4988, den DRV8825 und den TMC2209. Der A4988 ist ein bewährter Klassiker, einfach zu bedienen und kostengünstig. Er unterstützt bis zu 1/16 Mikroschritte und ist gut für grundlegende Anwendungen geeignet, solange der Strombedarf nicht zu hoch ist (typischerweise um 1A effektiv). Der DRV8825 ist eine Stufe darüber. Er kann höhere Ströme (ca. 1.5A effektiv) verarbeiten und unterstützt bis zu 1/32 Mikroschritte, was eine feinere Auflösung bietet. Allerdings kann er tendenziell lauter sein als der A4988. Der TMC2209 repräsentiert die moderne Generation. Er bietet nicht nur einen hohen Strom (ca. 1.7A RMS), sondern auch bis zu 1/256 Mikroschritte und vor allem fortschrittliche Funktionen wie StealthChop™ für extrem leisen Betrieb, StallGuard™ zur Lasterkennung und eine UART-Schnittstelle für die digitale Konfiguration. Für die meisten modernen Anwendungen, bei denen Lautstärke, Effizienz und intelligente Funktionen eine Rolle spielen, ist der TMC2209 die überlegene Wahl, auch wenn er teurer ist. Wenn Sie jemals einen modernen 3D-Drucker gehört haben, der kaum mehr als ein leises Surren von sich gibt, dann ist die Wahrscheinlichkeit groß, dass Trinamic's StealthChop™-Technologie am Werk ist. Ich bin immer wieder beeindruckt, wie sehr diese Funktion die Benutzererfahrung verbessern kann. StealthChop™ ist eine hochentwickelte Ansteuerungsmethode, die speziell darauf ausgelegt ist, die typischen Motorgeräusche zu eliminieren, die durch die Stromänderungen in den Spulen entstehen. Anstatt den Strom abrupt zu ändern, was zu hörbaren Klick- und Surrgeräuschen führt, moduliert StealthChop™ den Stromfluss auf eine extrem sanfte und kontinuierliche Weise. Dies geschieht durch eine clevere Anpassung der Spannungsmodus-Ansteuerung. Das Ergebnis ist ein Motorlauf, der bei niedrigen bis mittleren Geschwindigkeiten nahezu unhörbar wird. Für Anwendungen wie 3D-Drucker, die oft in Wohn- oder Büroumgebungen betrieben werden, ist dies ein Game-Changer. Es macht die Geräte deutlich angenehmer in der Handhabung und reduziert die Lärmbelästigung erheblich. Eines der frustrierendsten Probleme bei Schrittmotoren ist der Verlust von Schritten. Wenn der Motor mechanisch blockiert ist oder die Last zu hoch wird, kann er aufhören, sich korrekt zu drehen, und die Position geht verloren ohne dass der Mikrocontroller davon etwas merkt. Hier kommt StallGuard™ ins Spiel, eine weitere brillante Innovation von Trinamic. StallGuard™ ist eine Technologie zur sensorlosen Lasterkennung. Der Treiber überwacht kontinuierlich die Stromaufnahme und das Verhalten des Motors. Wenn der Motor auf einen Widerstand stößt, der ihn zu verlangsamen oder zu stoppen droht, steigt die benötigte Stromstärke an. StallGuard™ erkennt diese erhöhte Last und kann dem Mikrocontroller signalisieren, dass der Motor blockiert ist oder überlastet wurde. Das Tolle daran ist, dass dies ohne zusätzliche Sensoren wie Encoder funktioniert. Dies spart Kosten und Komplexität. Für Anwendungen, bei denen die Zuverlässigkeit entscheidend ist, wie z.B. in CNC-Maschinen, wo ein Schrittverlust zu fehlerhaften Werkstücken führen kann, ist StallGuard™ ein unschätzbarer Vorteil. Es ermöglicht eine Art "intelligente Überwachung" des Motors. Energieeffizienz ist ein immer wichtiger werdendes Thema, und CoolStep™ von Trinamic adressiert dies direkt im Kontext von Schrittmotoren. Die Idee dahinter ist einfach, aber wirkungsvoll: Warum soll der Motor mit voller Leistung laufen, wenn die benötigte Last gering ist? CoolStep™ ermöglicht es dem Treiber, den Motorstrom dynamisch an die tatsächlich benötigte Last anzupassen. Wenn der Motor beispielsweise nur wenig Drehmoment aufbringen muss, reduziert CoolStep™ den Strom automatisch. Dies hat zwei wesentliche Vorteile: Erstens wird Energie gespart, was besonders bei batteriebetriebenen Geräten oder großen Anlagen mit vielen Motoren ins Gewicht fällt. Zweitens wird weniger Wärme erzeugt. Weniger Wärme bedeutet, dass die Treiber-ICs und Motoren kühler bleiben, was ihre Lebensdauer verlängern kann und oft den Bedarf an aufwendiger Kühlung reduziert. Diese lastabhängige Stromregelung ist ein intelligenter Weg, um die Effizienz zu steigern, ohne die Leistung zu beeinträchtigen, wenn sie wirklich gebraucht wird. Während die klassischen STEP/DIR-Signale für die grundlegende Motorsteuerung ausreichen, eröffnen digitale Schnittstellen wie UART und SPI, die von vielen modernen Treibern wie dem TMC2209 unterstützt werden, eine ganz neue Dimension der Kontrolle und Diagnose. Der größte Vorteil ist die detaillierte Konfiguration. Anstatt sich auf DIP-Schalter oder Potentiometer zu verlassen, können Sie jeden Parameter des Treibers von der Mikroschritt-Auflösung über den maximalen Strom bis hin zu erweiterten Funktionen wie StealthChop™ oder StallGuard™ präzise über Software einstellen. Hinzu kommt die Diagnose: Der Treiber kann während des Betriebs Informationen wie die aktuelle Motorlast, die Temperatur des ICs oder aufgetretene Fehler zurückmelden. Dies ist ungemein hilfreich für die Fehlersuche und die Optimierung. Darüber hinaus ermöglichen diese Schnittstellen dynamische Anpassungen. Sie können beispielsweise den Strom reduzieren, wenn der Motor gerade nicht arbeitet, um Energie zu sparen, oder die Beschleunigungsrampen feinfühlig anpassen. Nicht zuletzt führt die digitale Konfiguration oft zu einer Platzersparnis auf der Platine, da weniger externe Komponenten benötigt werden. Kurz gesagt, UART/SPI-Schnittstellen geben Ihnen die volle Kontrolle über die Intelligenz des Treibers. Das ist eine klassische Situation, die viele von uns schon erlebt haben: Der Motor macht ein unheilvolles Brummen, aber dreht sich nicht. Keine Sorge, oft ist die Ursache relativ einfach zu beheben. Eine der häufigsten Ursachen ist die falsche Verkabelung der Motorwicklungen. Schrittmotoren haben typischerweise zwei Spulenpaare, und wenn diese nicht in der richtigen Reihenfolge an den Treiber angeschlossen sind, kann der Motor nicht richtig angesteuert werden. Überprüfen Sie sorgfältig das Datenblatt Ihres Motors und die Anschlussbelegung des Treibers und stellen Sie sicher, dass die Verbindungen korrekt sind. Eine weitere Möglichkeit ist, dass der Strom am Treiber zu niedrig eingestellt ist. Wenn der Motor nicht genug Kraft hat, um sich gegen die geringste Trägheit oder Reibung zu bewegen, kann er nur brummen. Versuchen Sie, den Motorstrom vorsichtig zu erhöhen. Achten Sie dabei aber auf die Temperaturgrenzen von Motor und Treiber! Überprüfen Sie auch die STEP/DIR-Signale vom Mikrocontroller. Sind diese korrekt konfiguriert? Kommen sie überhaupt an? Manchmal liegt das Problem auch ganz banal in der Mechanik: Der Motor ist mechanisch blockiert. Prüfen Sie, ob sich die Motorwelle frei drehen lässt, wenn sie nicht bestromt wird. Überhitzung ist der Feind jeder Elektronik und Mechanik. Wenn Ihr Schrittmotortreiber oder der Motor selbst zu heiß werden, ist das ein klares Warnsignal. Die häufigste Ursache ist ein zu hoch eingestellter Motorstrom. Jeder Motor und jeder Treiber hat eine maximale Strombelastbarkeit, die nicht überschritten werden darf. Wenn Sie den Strom über das Potentiometer oder per Software zu hoch eingestellt haben, fließt zu viel Strom, und die Bauteile werden übermäßig warm. Die Lösung ist einfach: Reduzieren Sie den Motorstrom auf den vom Hersteller empfohlenen Wert. Eine weitere Ursache kann eine unzureichende Kühlung des Treibers sein. Gerade bei Treibern, die höhere Ströme liefern, ist ein guter Wärmeübergang zur Umgebung wichtig. Stellen Sie sicher, dass ein passender Kühlkörper montiert ist und eventuell ein Lüfter die Luftbewegung unterstützt. Achten Sie auch darauf, dass die Versorgungsspannung nicht zu hoch ist. Eine zu hohe Spannung kann ebenfalls zu erhöhter Wärmeentwicklung führen, auch wenn der Strom korrekt eingestellt ist. Schließlich kann auch eine Überlastung des Motors oder Treibers die Ursache sein. Wenn die mechanische Last zu groß ist, muss der Motor mehr Kraft aufwenden, was zu höherem Strom und damit mehr Wärme führt. In diesem Fall benötigen Sie möglicherweise einen stärkeren Motor oder einen Treiber mit höherer Leistung. Schrittverluste sind besonders ärgerlich, da sie die Präzision Ihrer gesamten Anwendung zunichtemachen. Wenn Ihr Motor Schritte verliert, bedeutet das, dass er sich nicht mehr synchron mit den vom Mikrocontroller gesendeten STEP-Signalen bewegt. Die Gründe dafür sind vielfältig. Oft ist der Strom am Treiber zu niedrig eingestellt. Wenn der Motor nicht genug Drehmoment hat, um die Last zu bewältigen, kann er bei plötzlichen Beschleunigungen oder unter Last ins Rutschen geraten. Erhöhen Sie den Motorstrom vorsichtig bis zum maximal zulässigen Wert. Ein weiterer häufiger Grund ist eine zu schnelle Beschleunigung oder eine zu hohe Geschwindigkeit. Schrittmotoren brauchen Zeit, um auf Touren zu kommen. Wenn die Beschleunigungsrampen in Ihrer Software zu steil sind, kann der Motor die schnellen Änderungen nicht folgen. Reduzieren Sie diese Rampen. Auch eine mechanische Überlastung oder Blockade ist eine Hauptursache. Überprüfen Sie Ihre Mechanik auf Reibung, schwergängige Lager oder Hindernisse, die den Motor zusätzlich belasten. Manchmal kann auch eine unzureichende Versorgungsspannung bei hohen Drehzahlen der Übeltäter sein. Wie bereits erwähnt, hilft eine höhere Spannung, das Drehmoment bei hohen Drehzahlen aufrechtzuerhalten. Zuletzt können auch elektromagnetische Störungen (EMI) die Steuersignale beeinträchtigen und zu Schrittverlusten führen. Achten Sie auf eine saubere Verkabelung, verwenden Sie geschirmte Kabel, wo nötig, und trennen Sie Leistungskabel von Signalkabeln. Die Einstellung der Referenzspannung (Vref) ist entscheidend für den korrekten Betrieb Ihres Schrittmotors, insbesondere bei Treibern, die über ein Potentiometer eingestellt werden. Hier ist eine detaillierte Anleitung, wie Sie dabei vorgehen: Lesen Sie auch: Formel 1 Motoren: Revolution 2026 & Technik erklärt Die Entwicklung von Schrittmotortreibern geht klar in Richtung mehr Intelligenz. Ich sehe einen starken Trend hin zu Treibern, die nicht nur Befehle ausführen, sondern auch "mitdenken". Integrierte Diagnosefunktionen sind hierbei ein Schlüsselmerkmal. Treiber, die über Schnittstellen wie UART oder SPI kommunizieren, können heute detaillierte Informationen über ihren Betriebszustand zurückmelden. Dazu gehören die aktuelle Motorlast, die Temperatur des Treiber-ICs, die Spannung der Stromversorgung und sogar spezifische Fehlercodes. Diese Daten sind Gold wert für die vorausschauende Wartung. Anstatt darauf zu warten, dass etwas ausfällt, können Sie anhand der gesammelten Daten erkennen, wenn ein Motor oder Treiber an seine Grenzen stößt. Dies ermöglicht es Ihnen, proaktiv Wartungsarbeiten durchzuführen, bevor es zu einem ungeplanten Stillstand kommt. Diese "intelligenten" Treiber machen unsere Systeme nicht nur leistungsfähiger, sondern auch deutlich zuverlässiger und einfacher zu warten. Eine der spannendsten Entwicklungen ist die zunehmende Verbreitung von Closed-Loop-Schrittsystemen. Traditionell sind Schrittmotoren "Open-Loop"-Systeme sie wissen nicht, ob sie ihre Befehle tatsächlich ausgeführt haben. Wenn sie Schritte verlieren, merkt das der Controller nicht. Servomotoren hingegen sind "Closed-Loop", da sie über einen Encoder verfügen, der dem Controller ständig Rückmeldung über die tatsächliche Position gibt. Closed-Loop-Schrittsysteme versuchen nun, das Beste aus beiden Welten zu vereinen. Sie kombinieren einen Schrittmotor mit einem Encoder und einem speziellen Treiber. Diese Treiber können nun nicht nur den Motor ansteuern, sondern auch die Rückmeldung vom Encoder nutzen, um Schrittverluste zu erkennen und sofort zu korrigieren. Wenn der Motor einen Schritt verliert, kann der Treiber die Stromzufuhr anpassen, um ihn wieder in die korrekte Position zu bringen. Dies schließt die Lücke zwischen der einfachen Ansteuerung von Schrittmotoren und der hohen Zuverlässigkeit von Servomotoren. Für Anwendungen, bei denen absolute Positionsgenauigkeit und Zuverlässigkeit entscheidend sind, sind diese Systeme eine immer attraktivere Option. Die kontinuierliche Verbesserung der Energieeffizienz ist ein treibender Faktor in der Elektronikentwicklung, und Schrittmotortreiber bilden da keine Ausnahme. Ein Hauptaugenmerk liegt auf den Leistungsbauteilen, insbesondere den MOSFETs innerhalb der H-Brücke. Neuere Generationen von MOSFETs weisen einen immer geringeren RDS(on)-Widerstand auf das ist der Widerstand, der fließt, wenn der Schalter eingeschaltet ist. Ein niedrigerer Widerstand bedeutet weniger Leistungsverlust in Form von Wärme. Das ist ein direkter Gewinn an Effizienz. Parallel dazu werden auch die Wärmemanagementlösungen immer ausgefeilter. Das reicht von optimierten Leiterplattendesigns, die Wärme besser ableiten, bis hin zu fortschrittlicheren Kühlkörpern und der Integration von thermischen Sensoren. Diese Fortschritte ermöglichen nicht nur eine höhere Energieeffizienz, sondern führen auch dazu, dass Treiber kompakter und leistungsfähiger werden können, oft ohne dass eine aktive Kühlung wie ein Lüfter notwendig ist. Das ist entscheidend für die Miniaturisierung und die Entwicklung energieeffizienterer Geräte.Der passende Schrittmotortreiber: Ein Leitfaden zur Auswahl

Schritt 1: Spannung und Strom Die wichtigsten elektrischen Parameter

Schritt 2: Anwendungsfall entscheidet Anforderungen für 3D-Drucker, CNC und Robotik

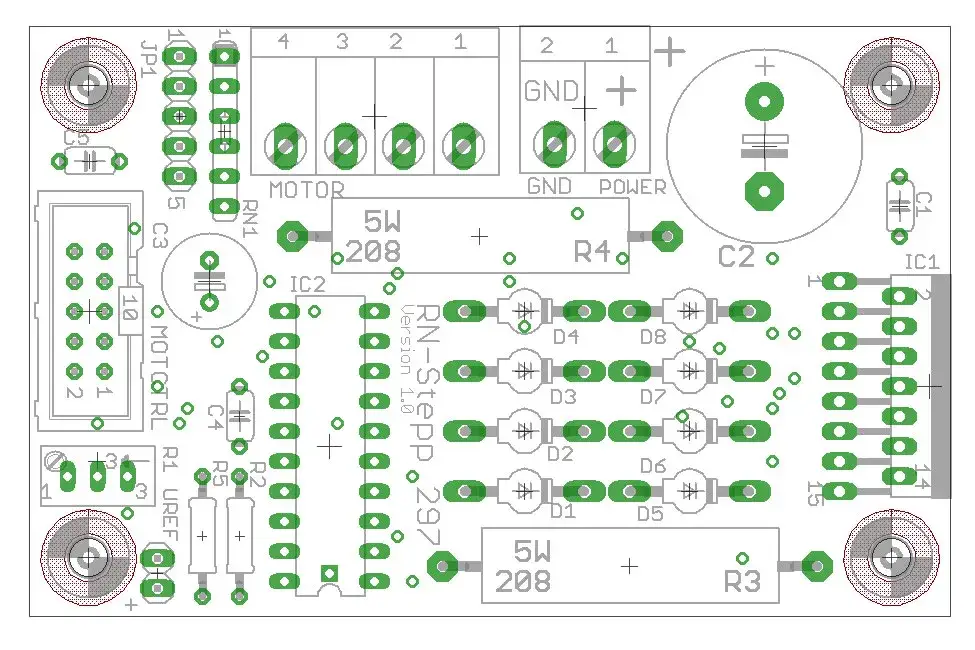

Schritt 3: Bauform und Kühlung Von Steckmodulen bis zu integrierten Lösungen

Vergleich der Giganten: A4988 vs. DRV8825 vs. TMC2209 Welcher ist der richtige für Sie?

Merkmal

A4988

DRV8825

TMC2209

Max. Strom (effektiv)

~1A (mit Kühlung)

~1.5A (mit Kühlung)

~1.7A (RMS, mit Kühlung)

Max. Mikroschritte

1/16

1/32

1/256 (Interpoliert)

Besondere Merkmale

Basistreiber, kostengünstig.

Höherer Strom, 1/32 Mikroschritte, kann lauter sein.

StealthChop™ (leise), CoolStep™ (effizient), StallGuard™ (sensorlose Lasterkennung), UART-Steuerung.

Typische Anwendung

Einfache Projekte, ältere 3D-Drucker.

Projekte mit höherem Strombedarf, 3D-Drucker (wenn Lautstärke toleriert wird).

Moderne 3D-Drucker, geräuschsensible Anwendungen, CNC, Robotik.

Die Trinamic (TMC) Treiber: Innovationen für leisen und intelligenten Betrieb

StealthChop™: Das Geheimnis hinter dem flüsterleisen Betrieb

StallGuard™: Wie Ihr Treiber Schrittverluste ohne Encoder erkennen kann

CoolStep™: Energieeffizienz durch lastabhängige Stromregelung

Die Vorteile der UART/SPI-Schnittstelle für maximale Kontrolle

Schrittmotortreiber-Probleme lösen: Häufige Fehler und Abhilfen

Problem: Motor brummt, dreht aber nicht Was tun?

Problem: Treiber oder Motor überhitzt Ursachen und Abhilfemaßnahmen

Problem: Der Motor verliert Schritte So stellen Sie die Zuverlässigkeit sicher

Die korrekte Einstellung der Vref: Eine Schritt-für-Schritt-Anleitung

Motorstrom = Vref / (8 * R_sense) (die genaue Formel variiert je nach Treiber!). Berechnen Sie anhand dieser Formel, welche Vref Sie für Ihren gewünschten Motorstrom benötigen.Die Zukunft der Schrittmotortreiber: Trends und Innovationen

Mehr Intelligenz an Bord: Integrierte Diagnose und vorausschauende Wartung

Die Lücke schließen: Die wachsende Bedeutung von Closed-Loop-Schrittsystemen

Effizienz als oberstes Gebot: Trends bei Leistungsbauteilen und Wärmemanagement