Bürstenlose Gleichstrommotoren, kurz BLDC-Motoren, sind das Herzstück vieler moderner Antriebssysteme. Ihre Bedeutung in der Automobilindustrie, von der Elektrifizierung bis hin zu komplexen X-by-Wire-Systemen, kann kaum überschätzt werden. Für Ingenieure, Techniker und Einkäufer, die fundierte Entscheidungen über Antriebslösungen treffen müssen, ist ein tiefes Verständnis dieser Technologie unerlässlich. In diesem Artikel beleuchten wir die Funktionsweise, die Vorteile und die spezifischen Anwendungsfälle von BLDC-Motoren, insbesondere im anspruchsvollen Umfeld des Automobilsektors.

Bürstenlose Gleichstrommotoren: Warum sie die Antriebstechnik revolutionieren und im Automobil unverzichtbar sind.

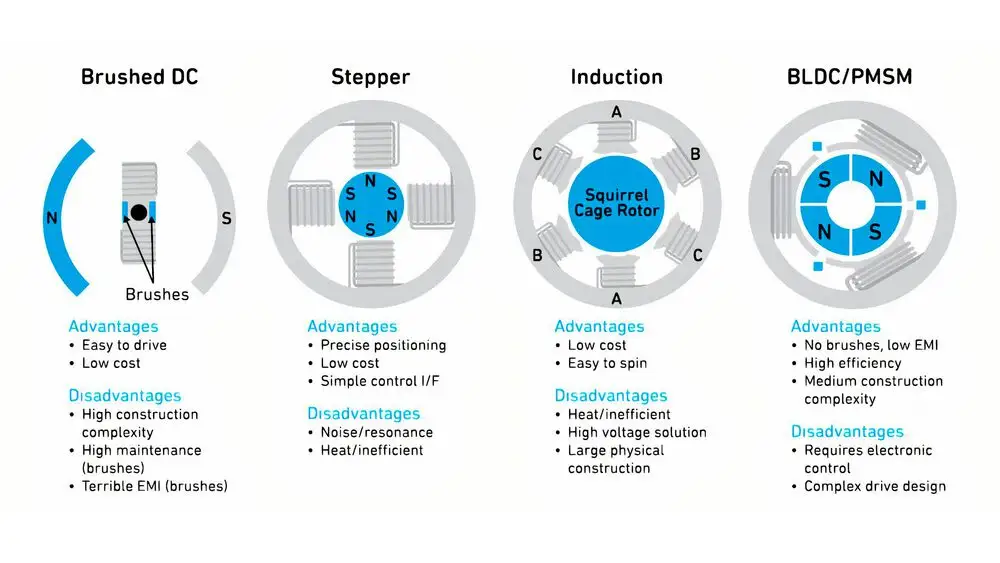

- BLDC-Motoren sind Synchronmotoren, die mit Gleichspannung betrieben werden und deren Kommutierung elektronisch erfolgt, was den Verschleiß von Bürsten eliminiert.

- Ihre Hauptvorteile umfassen einen höheren Wirkungsgrad (85-90%), eine längere Lebensdauer (>20.000h), ein besseres Drehmoment-zu-Gewicht-Verhältnis und geringere elektromagnetische Störungen (EMI).

- Nachteile sind die höheren Systemkosten und die komplexere Ansteuerungselektronik im Vergleich zu Bürstenmotoren.

- In der Automobilindustrie sind sie unverzichtbar für elektrische Servolenkungen (EPS), Brems- und Stabilitätssysteme, Klima-/Kühlsysteme und Komfortfunktionen.

- Aktuelle Trends umfassen die sensorlose Regelung, stärkere Systemintegration von Motor und Elektronik sowie neue Anwendungen durch 48V-Bordnetze.

Mehr als nur ein Trend: Die treibenden Kräfte hinter dem Vormarsch bürstenloser Technologie

Der unaufhaltsame Vormarsch von BLDC-Motoren ist eng mit den großen Transformationen in der Automobilindustrie verknüpft. Die Elektrifizierung des Antriebsstrangs, die Entwicklung hin zu „X-by-Wire“-Systemen, bei denen mechanische Verbindungen durch elektrische ersetzt werden, und der stetige Druck zur Steigerung der Effizienz, um strenge CO2-Grenzwerte einzuhalten, sind die Haupttreiber. BLDC-Motoren bieten hierfür die notwendige Leistung, Präzision und Effizienz, die konventionelle Technologien nicht mehr leisten können.

Ein kurzer Blick zurück: Die entscheidenden Nachteile des klassischen Bürstenmotors

Um die Vorteile von BLDC-Motoren vollständig zu würdigen, lohnt sich ein Blick auf die Limitierungen ihrer Vorgänger. Klassische Bürstenmotoren leiden unter dem mechanischen Verschleiß der Bürsten und des Kollektors. Diese Reibung führt nicht nur zu einem geringeren Wirkungsgrad und einer verkürzten Lebensdauer, sondern auch zu unerwünschter Funkenbildung. Diese Funken sind nicht nur eine potenzielle Zündquelle, sondern erzeugen auch elektromagnetische Störungen (EMI), die empfindliche Elektronik im Fahrzeug stören können. Regelmäßige Wartung der Bürsten ist zudem unerlässlich, was den Betriebsaufwand erhöht.

Das Kernprinzip enthüllt: Wie ein BLDC-Motor ohne Bürsten funktioniert

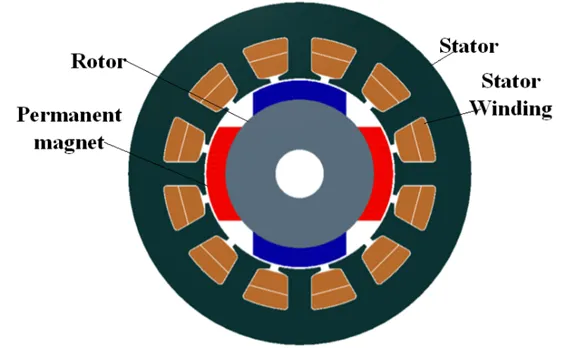

Der Aufbau im Detail: Stator, Rotor und der entscheidende Unterschied

Der grundlegende Aufbau eines BLDC-Motors unterscheidet sich konzeptionell von dem eines Bürstenmotors. Während der Stator eines Bürstenmotors typischerweise die Permanentmagnete trägt und der Rotor die Wicklungen, ist es bei BLDC-Motoren meist umgekehrt: Der Stator beherbergt die Wicklungen, und der Rotor ist mit starken Permanentmagneten ausgestattet. Der entscheidende Unterschied liegt jedoch im Fehlen der mechanischen Bürsten und des Kollektors. Stattdessen übernimmt eine externe Elektronik, der sogenannte Controller, die Aufgabe der Kommutierung.

Die Magie der elektronischen Kommutierung: Vom Gleichstrom zum präzisen Drehfeld

Die elektronische Kommutierung ist das Kernstück der BLDC-Technologie. Der Controller, oft ein Electronic Speed Controller (ESC), erhält Informationen über die Position des Rotors. Basierend auf diesen Daten schaltet er die Wicklungen im Stator präzise und in der richtigen Reihenfolge ein und aus. Dadurch wird ein rotierendes Magnetfeld im Stator erzeugt, das die Permanentmagnete des Rotors anzieht und so eine kontinuierliche Drehbewegung initiiert. Diese präzise gesteuerte Abfolge der Stromimpulse ermöglicht eine sehr feine Regelung von Drehzahl und Drehmoment.

Mit oder ohne Sensor? Die zwei fundamentalen Arten der Rotorpositions-Erfassung

Für die elektronische Kommutierung ist die Kenntnis der Rotorposition unerlässlich. Hierfür gibt es zwei Hauptmethoden:

- Mit Hall-Sensoren: Diese Methode nutzt kleine magnetische Sensoren (Hall-Effekt-Sensoren), die im Stator integriert sind. Sie liefern dem Controller genaue Informationen über die Position des Rotors. Vorteile: Hohe Präzision, zuverlässiges Anlaufen auch bei niedrigen Drehzahlen. Nachteile: Zusätzliche Bauteile, höhere Kosten, potenzielle Schwachstelle bei extremen Temperaturen oder Vibrationen.

- Sensorlos: Bei dieser fortschrittlicheren Methode wird die Rotorposition durch Messung der sogenannten „Back-EMF“ (Gegen-Elektromotorische Kraft) ermittelt, die von den nicht bestromten Wicklungen erzeugt wird. Vorteile: Kostengünstiger, robuster, da keine zusätzlichen Sensoren benötigt werden. Nachteile: Komplexere Steuerungsalgorithmen erforderlich, Anlaufverhalten bei sehr niedrigen Drehzahlen kann herausfordernder sein.

Die unschlagbaren Vorteile: Effizienz, Lebensdauer und Leistung von BLDC-Motoren

Wirkungsgrad im direkten Vergleich: Warum BLDC-Motoren Energie und Kosten sparen

Ein entscheidender Vorteil von BLDC-Motoren ist ihr herausragender Wirkungsgrad. Während herkömmliche Bürstenmotoren typischerweise einen Wirkungsgrad von 75-80 % erreichen, liegen BLDC-Motoren oft im Bereich von 85-90 %. Dieser Unterschied erklärt sich primär durch den Wegfall der mechanischen Reibungsverluste, die bei Bürstenmotoren durch den Kontakt der Bürsten mit dem Kollektor entstehen. In Anwendungen, wo Energieeffizienz entscheidend ist wie bei Elektrofahrzeugen, um die Reichweite zu maximieren macht sich dieser Vorteil direkt bemerkbar und führt zu erheblichen Einsparungen bei den Betriebskosten.

Gebaut für die Ewigkeit? Fakten zur Lebensdauer und zum minimalen Wartungsaufwand

Der Wegfall der Bürsten als Hauptverschleißteil revolutioniert die Lebensdauer von Elektromotoren. Bei BLDC-Motoren ist die Lebensdauer nicht mehr durch den Bürstenverschleiß limitiert, sondern primär durch die Qualität der Lager. Mit hochwertigen Lagern können BLDC-Motoren problemlos über 20.000 bis 30.000 Betriebsstunden erreichen. Dies bedeutet eine drastisch reduzierte Notwendigkeit für Wartungsarbeiten und Austauschzyklen, was insbesondere in industriellen oder automobilen Anwendungen mit hohen Laufleistungen ein enormer Vorteil ist.

Kompakte Kraftpakete: Das überlegene Drehmoment-zu-Gewicht-Verhältnis

BLDC-Motoren bieten ein beeindruckendes Drehmoment-zu-Gewicht-Verhältnis. Das bedeutet, dass sie bei gleicher Leistung kompakter und leichter sind als vergleichbare Bürstenmotoren. Diese Eigenschaft ist in vielen Anwendungsbereichen von unschätzbarem Wert, insbesondere dort, wo der Bauraum begrenzt ist. In modernen Fahrzeugen, wo jeder Kubikzentimeter und jedes Gramm zählt, ermöglichen BLDC-Motoren eine effizientere Raumnutzung und tragen zur Gewichtsreduktion bei, was wiederum die Fahrdynamik und Effizienz verbessert.

Leise und störungsfrei: Der Vorteil der reduzierten elektromagnetischen Emissionen (EMI)

Ein weiteres signifikantes Plus von BLDC-Motoren ist die Reduzierung elektromagnetischer Störungen (EMI). Da die Kommutierung elektronisch erfolgt und keine Funkenbildung wie bei Bürstenmotoren auftritt, sind die EMI-Emissionen deutlich geringer. Dies ist in modernen Fahrzeugen, die vollgepackt mit empfindlicher Elektronik sind, von entscheidender Bedeutung. Weniger Störungen bedeuten eine höhere Zuverlässigkeit der Gesamtsysteme und weniger Aufwand für aufwendige Abschirmungsmaßnahmen.

BLDC-Systeme: Herausforderungen und Kosten im Überblick

Warum die Ansteuerungselektronik der Knackpunkt ist

Die Vorteile von BLDC-Motoren kommen nicht ohne Komplexität. Der entscheidende „Knackpunkt“ ist die notwendige Ansteuerungselektronik. Anstatt einfach Gleichstrom anzulegen, wie es bei Bürstenmotoren der Fall ist, benötigt ein BLDC-Motor einen hochentwickelten Controller. Dieser muss die Rotorposition erkennen und die Wicklungen präzise und in der richtigen Sequenz ansteuern, um das rotierende Magnetfeld zu erzeugen. Dies erfordert Mikrocontroller, Leistungselektronik (wie MOSFETs) und ausgefeilte Algorithmen, was den Entwicklungsaufwand und die Komplexität des Gesamtsystems erhöht.

Eine Frage des Preises: Die anfänglich höheren Systemkosten im Überblick

Die Notwendigkeit der komplexen Ansteuerelektronik schlägt sich auch in den Kosten nieder. Das Gesamtsystem bestehend aus dem BLDC-Motor selbst und seinem Controller ist in der Regel teurer als ein vergleichbarer Bürstenmotor. Diese höheren Anschaffungskosten sind oft ein Hinderungsgrund, besonders bei preissensiblen Anwendungen. Allerdings muss dieser Nachteil gegen die langfristigen Vorteile wie höhere Effizienz, geringeren Wartungsaufwand und längere Lebensdauer abgewogen werden, die die höheren Anfangsinvestitionen über die Betriebsdauer oft kompensieren können.

BLDC-Motoren in der deutschen Automobilbranche: Unverzichtbare Anwendungen

Im Herzen der E-Mobilität: Vom Hauptantrieb bis zum Kühlgebläse

In der aufstrebenden Welt der Elektromobilität sind BLDC-Motoren allgegenwärtig. Sie fungieren oft als Hauptantriebsmotoren in reinen Elektrofahrzeugen (EVs) und Hybridfahrzeugen (HEVs). Aber auch in vielen unterstützenden Funktionen spielen sie eine entscheidende Rolle: Von der Kühlung des Antriebsstrangs und der Batterie durch leistungsstarke Lüfter bis hin zur Steuerung von Nebenaggregaten überall dort, wo Effizienz und Zuverlässigkeit gefragt sind, kommen BLDC-Motoren zum Einsatz.

Sicherheit und Präzision: Der Standard in elektrischen Lenk- und Bremssystemen (EPS, ABS)

Wenn es um Sicherheit geht, sind Präzision und Zuverlässigkeit oberstes Gebot. Aus diesem Grund werden elektrische Servolenkungen (EPS) fast ausschließlich mit BLDC-Motoren realisiert. Ihre Fähigkeit, präzise und dynamisch auf Lenkbefehle zu reagieren, ist hierfür unerlässlich. Ähnliches gilt für elektrische Bremskraftverstärker und die Pumpen in Anti-Blockier-Systemen (ABS) und Elektronischen StabilitätsProgrammen (ESP). Die sofortige und exakte Kraftübertragung ist hier systemkritisch.

Effizienz im Verborgenen: Klimakompressoren, Wasserpumpen und Lüfter

Auch in Systemen, die nicht direkt mit dem Fahren zu tun haben, sind BLDC-Motoren entscheidend für die Effizienz. Klimakompressoren, die für den Fahrkomfort sorgen, aber auch erhebliche Energiemengen verbrauchen, werden zunehmend von BLDC-Motoren angetrieben. Ebenso profitieren Kühlerlüfter und elektrische Wasserpumpen von der hohen Effizienz und Langlebigkeit dieser Motoren. Bei Elektrofahrzeugen trägt jede eingesparte Wattstunde zur Maximierung der Reichweite bei, was den Einsatz von BLDC-Motoren hier besonders attraktiv macht.

Der leise Komfort: Antriebe für Sitze, Fenster und Heckklappen

Neben den sicherheitsrelevanten und effizienzsteigernden Anwendungen tragen BLDC-Motoren auch maßgeblich zum Komfort im Fahrzeug bei. Elektrische Sitzverstellungen, Fensterheber, Schiebedächer und automatische Heckklappenantriebe profitieren von der kompakten Bauweise und dem nahezu geräuschlosen Betrieb der BLDC-Motoren. Dies erhöht die wahrgenommene Qualität und den Luxus eines Fahrzeugs erheblich.

BLDC-Motoren steuern: Grundlagen und Verfahren

Die Rolle des ESC (Electronic Speed Controller) einfach erklärt

Das Herzstück jedes BLDC-Systems ist der Electronic Speed Controller (ESC). Man kann ihn sich als den „Gehirn“ des Motors vorstellen. Seine Hauptaufgabe ist die elektronische Kommutierung: Er empfängt Signale über die aktuelle Position des Rotors und steuert daraufhin die Stromzufuhr zu den einzelnen Wicklungen im Stator. Dies geschieht in einer präzisen Abfolge, um ein sich drehendes Magnetfeld zu erzeugen, das den Rotor antreibt. Darüber hinaus ist der ESC für die Regelung der Drehzahl und oft auch des Drehmoments zuständig, basierend auf den Vorgaben des Fahrzeugsystems.

Von Block bis Sinus: Die gängigen Kommutierungsverfahren und ihre Auswirkungen

Die Art und Weise, wie der ESC die Wicklungen ansteuert, beeinflusst die Leistung und Effizienz des Motors. Zwei Hauptverfahren sind hierbei relevant: Die Blockkommutierung (auch Trapez- oder Sechs-Schritt-Kommutierung genannt) ist die einfachere Methode. Sie schaltet die Wicklungen in diskreten Schritten ein und aus, was zu einem eher ruckartigen Drehmomentverlauf führen kann. Die Sinuskommutierung hingegen ist deutlich komplexer, erzeugt aber ein gleichmäßigeres Drehfeld und damit ein ruhigeres Laufverhalten sowie einen höheren Wirkungsgrad, besonders bei höheren Drehzahlen. Die Wahl des Verfahrens hängt von den Anforderungen der jeweiligen Anwendung ab.

Der Vormarsch der Sensorlosen Regelung: Vorteile und technische Hürden

Wie bereits erwähnt, gibt es zwei Wege, die Rotorposition zu erfassen: mit Hall-Sensoren oder sensorlos. In Deutschland und weltweit ist ein klarer Trend zur sensorlosen Regelung zu beobachten. Der Hauptgrund dafür ist der Kostendruck und der Wunsch nach robusteren Systemen. Weniger Bauteile bedeuten geringere Stückkosten und eine höhere Zuverlässigkeit, da die Sensoren selbst eine potenzielle Fehlerquelle darstellen können. Die technischen Herausforderungen liegen hierbei in der Entwicklung ausgefeilter Algorithmen, die die Rotorposition auch ohne direkte Sensorik präzise ermitteln können. Insbesondere das Anlaufverhalten bei sehr niedrigen Drehzahlen und das Verhalten unter Lastwechseln erfordern hochentwickelte Steuerungsstrategien.

BLDC-Markt: Technologietrends und Zukunftsperspektiven

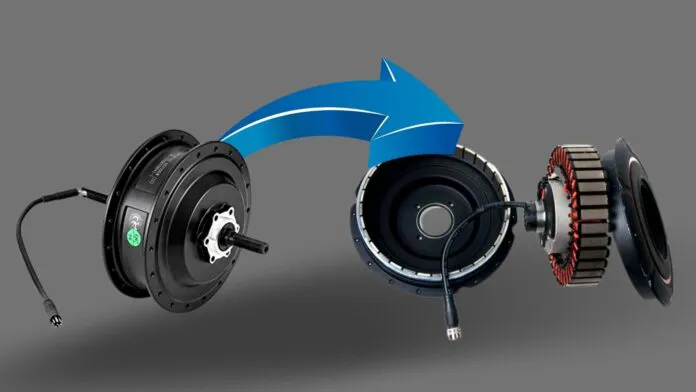

Systemintegration: Wie Motor und Elektronik zu einer intelligenten Einheit verschmelzen

Ein weiterer wichtiger Trend ist die zunehmende Systemintegration. Statt Motor und separater Steuereinheit sehen wir immer häufiger kompakte, integrierte Einheiten, die oft als „Smart Motor“ bezeichnet werden. Hierbei werden der Motor und die gesamte Leistungselektronik sowie die Steuerung in einem Gehäuse zusammengefasst. Dies reduziert nicht nur den Montageaufwand und den Verkabelungsaufwand im Fahrzeug erheblich, sondern optimiert auch die thermische Anbindung und die elektromagnetische Verträglichkeit. Die kompaktere Bauweise eröffnet zudem neue Designmöglichkeiten.

Der Einfluss von 48V-Bordnetzen auf neue, leistungsstarke Anwendungen

Die Einführung von 48-Volt-Bordnetzen in Fahrzeugen, insbesondere in Mild-Hybrid-Konzepten, eröffnet neue Horizonte für BLDC-Motoren. Höhere Spannungen ermöglichen die Realisierung leistungsstärkerer Antriebe bei gleichzeitig geringeren Strömen, was wiederum dünnere Kabel und eine einfachere Verkabelung ermöglicht. Dies eröffnet spannende neue Anwendungsfelder, wie beispielsweise elektrische Turbolader (E-Booster), die das Ansprechverhalten des Verbrennungsmotors verbessern, oder leistungsstarke Riemen-Starter-Generatoren, die eine effizientere Energierückgewinnung und -bereitstellung ermöglichen.

Lesen Sie auch: Schrittmotortreiber: Auswahl, Funktion & Top-Tipps für Projekte

Fazit: Wann BLDC-Motoren die richtige Wahl für Ihr Projekt sind

Eine Checkliste für die Entscheidungsfindung: BLDC vs. Bürstenmotor

Die Wahl zwischen einem BLDC-Motor und einem klassischen Bürstenmotor hängt stark von den spezifischen Anforderungen Ihres Projekts ab. Hier eine Checkliste, die Ihnen bei der Entscheidung helfen kann:

- Wirkungsgrad: Benötigen Sie höchste Energieeffizienz? → BLDC

- Lebensdauer: Ist eine lange Lebensdauer und geringer Wartungsaufwand entscheidend? → BLDC

- Wartungsaufwand: Soll der Wartungsaufwand minimiert werden? → BLDC

- Kosten des Gesamtsystems: Ist das Budget sehr begrenzt und die Anwendung nicht sehr anspruchsvoll? → Bürstenmotor

- Komplexität der Ansteuerung: Ist die Integration einer komplexeren Steuerelektronik möglich? → BLDC

- Drehmoment-zu-Gewicht-Verhältnis: Ist eine kompakte und leichte Bauweise wichtig? → BLDC

- Elektromagnetische Verträglichkeit (EMI): Sind geringe Störeinflüsse kritisch? → BLDC

- Anwendungsbereich: Geht es um Hochleistungsanwendungen, Präzisionsantriebe oder langlebige Systeme? → BLDC

Die entscheidenden Faktoren, die eine Investition in BLDC-Technologie rechtfertigen

Zusammenfassend lässt sich sagen, dass eine Investition in BLDC-Technologie dann besonders sinnvoll ist, wenn hohe Anforderungen an Effizienz, Langlebigkeit, Präzision und geringe Wartung gestellt werden. Insbesondere in der Automobilindustrie, wo die Einhaltung von Emissionsgrenzwerten, die Maximierung der Reichweite von Elektrofahrzeugen und die Gewährleistung höchster Sicherheitsstandards im Vordergrund stehen, überwiegen die Vorteile von BLDC-Motoren bei weitem die anfänglich höheren Systemkosten und die Komplexität der Ansteuerung. Wenn Ihr Projekt von diesen Faktoren profitiert, sind BLDC-Motoren die klare Wahl für eine zukunftsweisende und leistungsstarke Lösung.